방법: 에어로졸 스프레이를 이용한 컨포멀 코팅 도포

천연 섬유로 되어 있는 브러시를 사용하세요. 합성 섬유는 컨포멀 코팅에서 일반적으로 사용되는 강한 용제와 반응할 수 있는 가능성이 있습니다. 일반적인 코팅 결함으로 빠진 모가 FOD가 (이물질)로 바뀌는 경우를 피하기 위해 자금을 투자하셔서 고품질의 브러시를 사용하세요. 만약 귀하의 컨포멀 코팅 절차를 설정하시는 데에 기술적인 지원이 필요하시다면 Chemtronics 의 응용 랩과 현장 기술자들이 도와드릴 수 있습니다. 678-928-6162 또는 [email protected]을 통해 저희에게 연락 주세요.

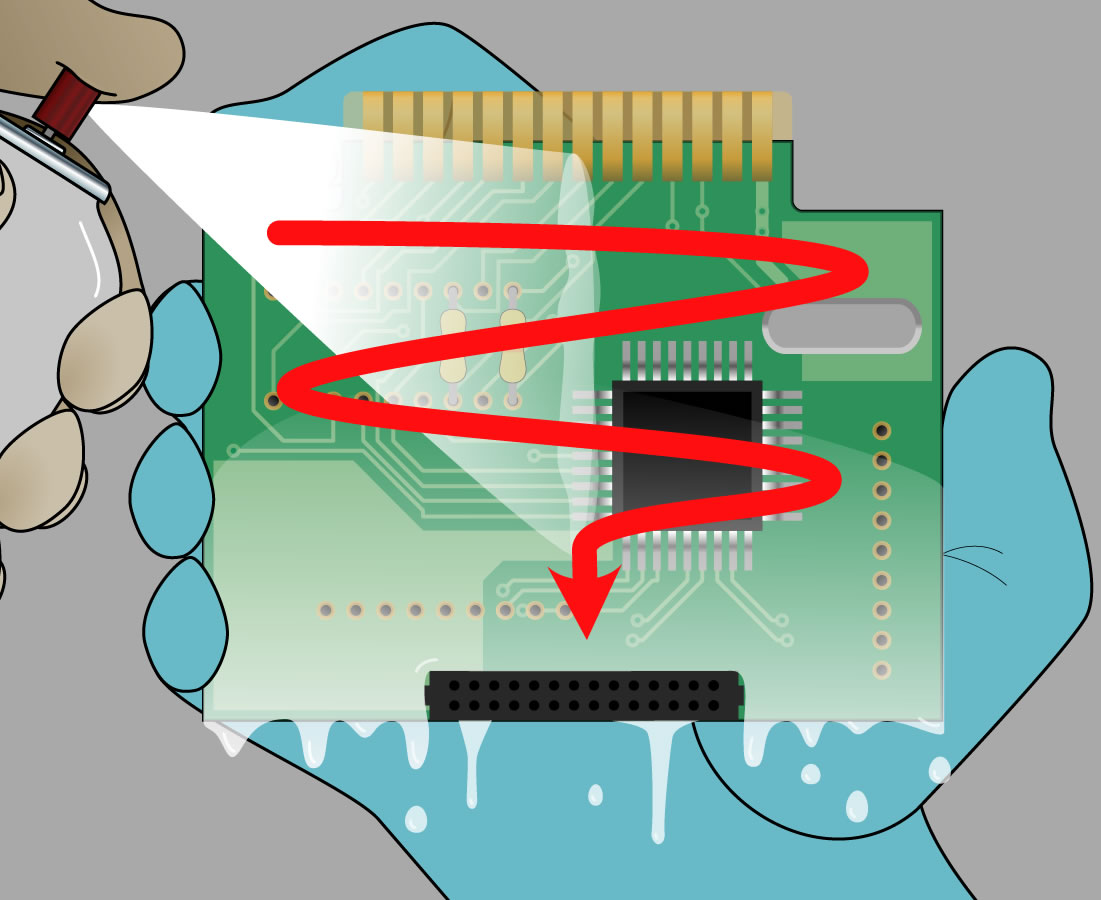

1단계: PCBA 세척.

|

|

정상적인 접착력을 확보하고 기포같은 잠재적인 결함을 감소시키기 위해서, PCBA의 표면을 세척하세요. 에어로졸 플럭스 제거제 를 이용하여 세척하신다면, PCBA를 기판에서 떨어진 채로 45° 각도 이상으로 기울이셔서 용제가 오염물질을 제거하면서 흐를 수 있도록 하세요. PCBA의 위쪽에서부터 시작하시고 앞뒤로 쓸어내는 움직임으로 아래쪽으로 작업하세요. 촘촘한 부위에서 플럭스를 제거하기 위해서, 대부분의 플럭스 제거제들에 포함되어 있는 연장 튜브 (빨대) 를 사용하세요. 몇몇의 플럭스 제거제에는 구워지고 들러붙어있는 잔류물을 제거하기에 도움이 되는 브러시가 포함되어 있습니다. 다음의 링크를 클릭하셔서 에어로졸 플럭스 제거제 이용 설명에 대한 전체 영상을 시청하세요. 그리고 다음의 링크를 클릭하셔서 부착되어 있는 브러시를 활용한 세척에 대하여 영상을 시청하세요. |

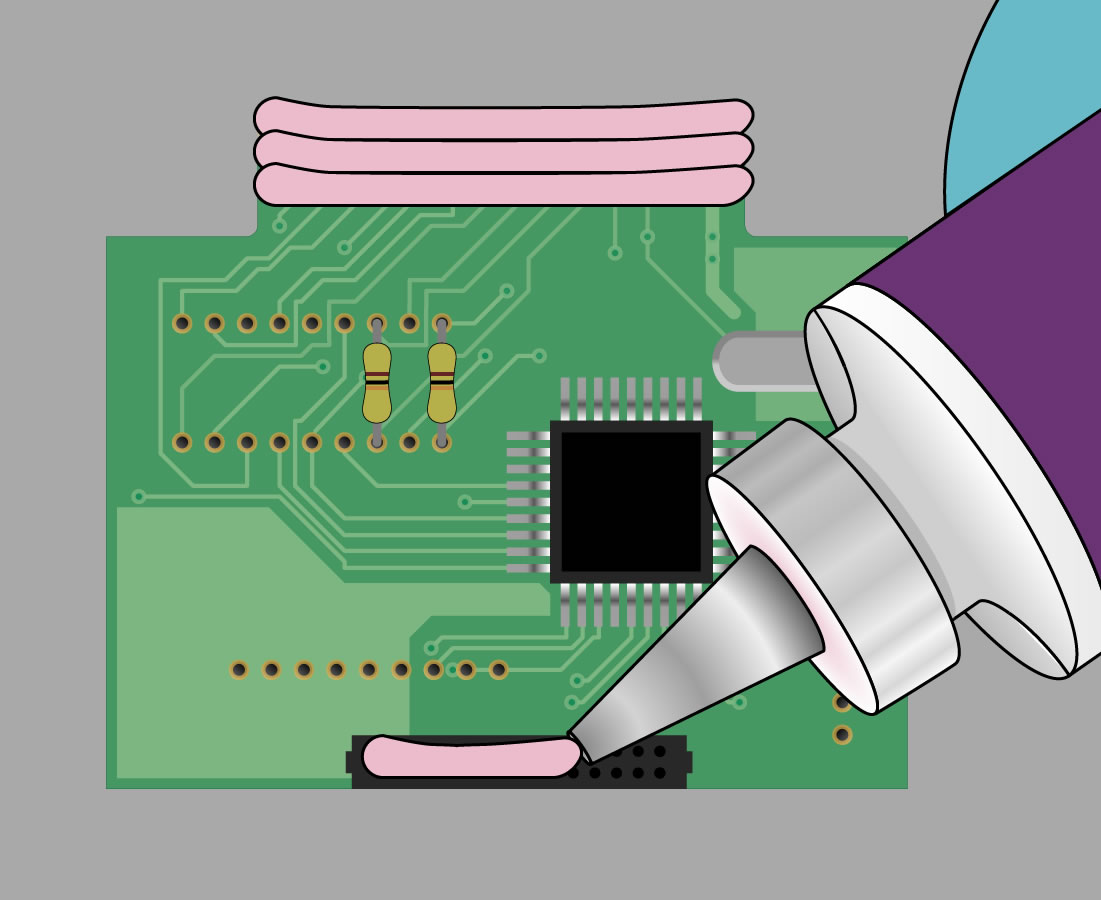

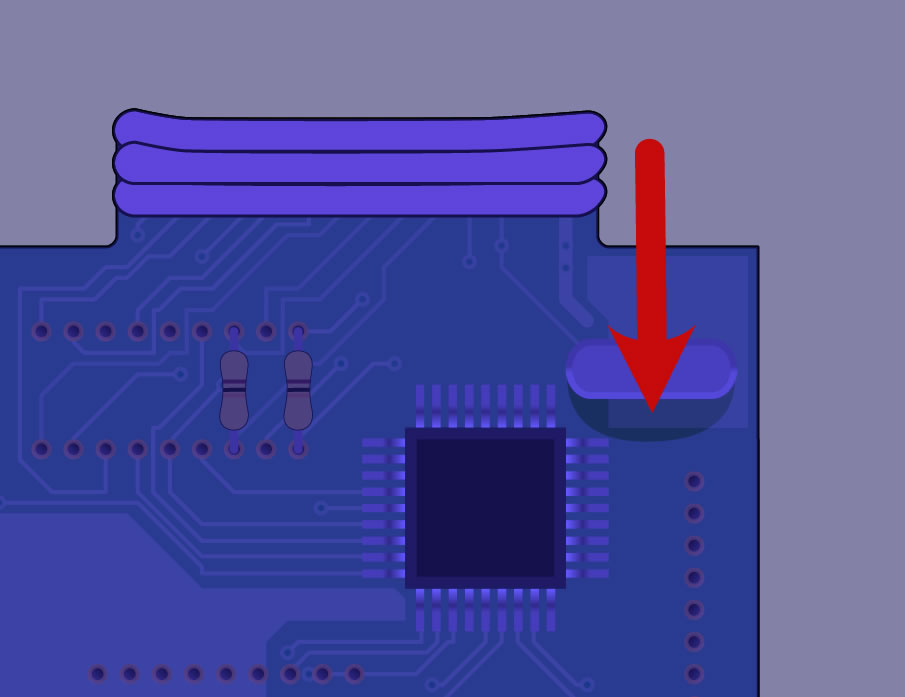

2단계: 피해야 하는 부분들 위로 마스크를 씌우세요.

|

|

컨포멀 코팅이 절연체이기 때문에, 코팅 절차가 시작되기 전에 접촉 부분들이 덮어씌어져야 합니다. 공학 명세는 다른 이유들로 피해야 하는 부분들이 요구될 수 있습니다 (예: 호환성, 진행되어야 하는 이차적인 절차) 폴리이미드 테이프 (예: Kapton, 캡톤 테이프) 는 넓은 부분들을 씌우기 위해 일반적으로 사용됩니다 (예: 골드 핑거). 주의: 테이프의 접착제는 코팅 용제 운반체와 반응할 수도 있으며, 또는 코팅이 디웨트 되거나 씌어진 부분으로부터 물러나게 되는 원인이 될 수 있습니다. 표준 부품 또는 지오메트리를 씌우는 상황에서는, 피해야 하는 부분들을 덮어 씌우는 마스킹 부츠가 사용될 수 있으며 절차가 완료되었을 때에는 빼내고 재사용 될 수 있습니다 (그리고 주기적으로 세척됩니다). 임시 솔더 마스크는 작업에 따라 고르지 못한 표면 또는 부분에 대하여 이상적입니다. 코팅의 층이 수용성의 마스크를 씻어내는 것을 어렵게 하기 때문에 박리가능한 마스크의 사용이 추천됩니다. 수작업으로 하기 위해서는, 병을 특정 각도로 (대략 60°) 기울여서 제거가 수월하도록 충분히 두꺼운 비드가 생성될 수 있도록 하세요. 임시 솔더 마스크 사용에 대한 자세한 가이드를 참고하세요. |

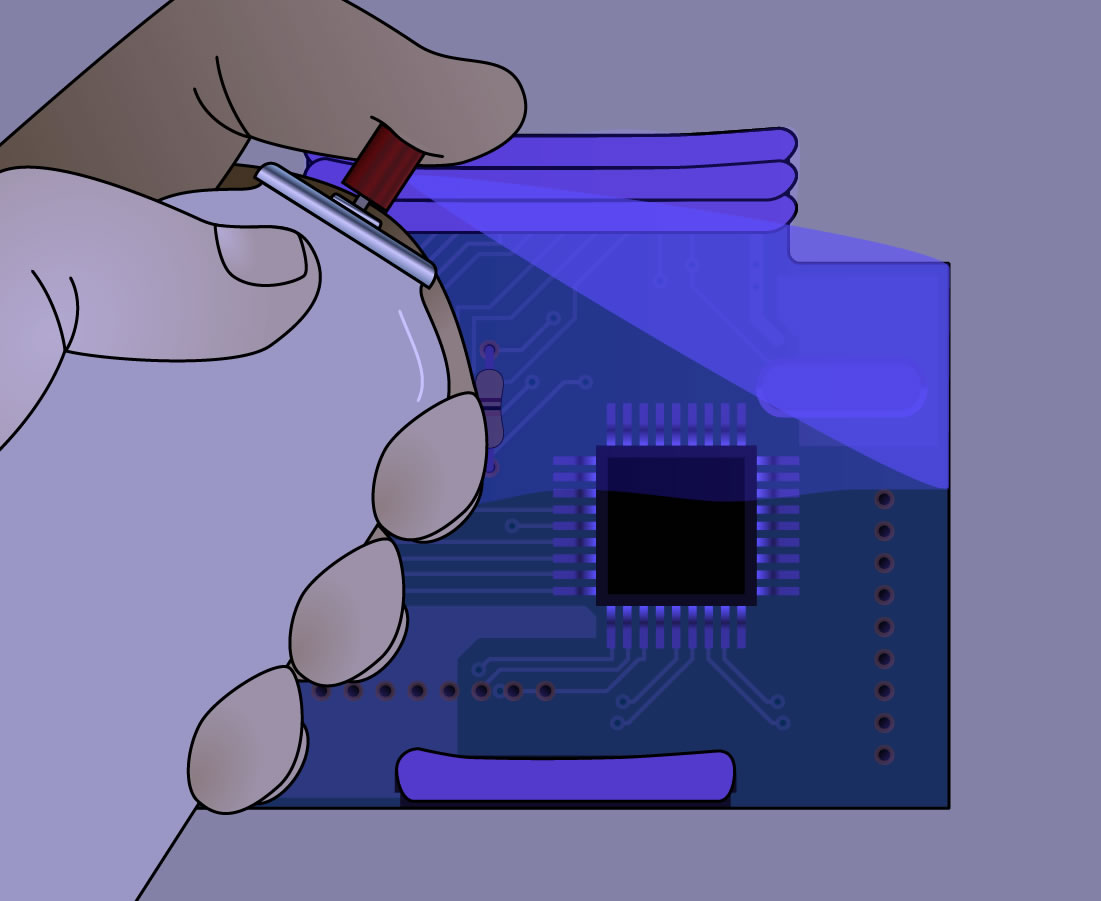

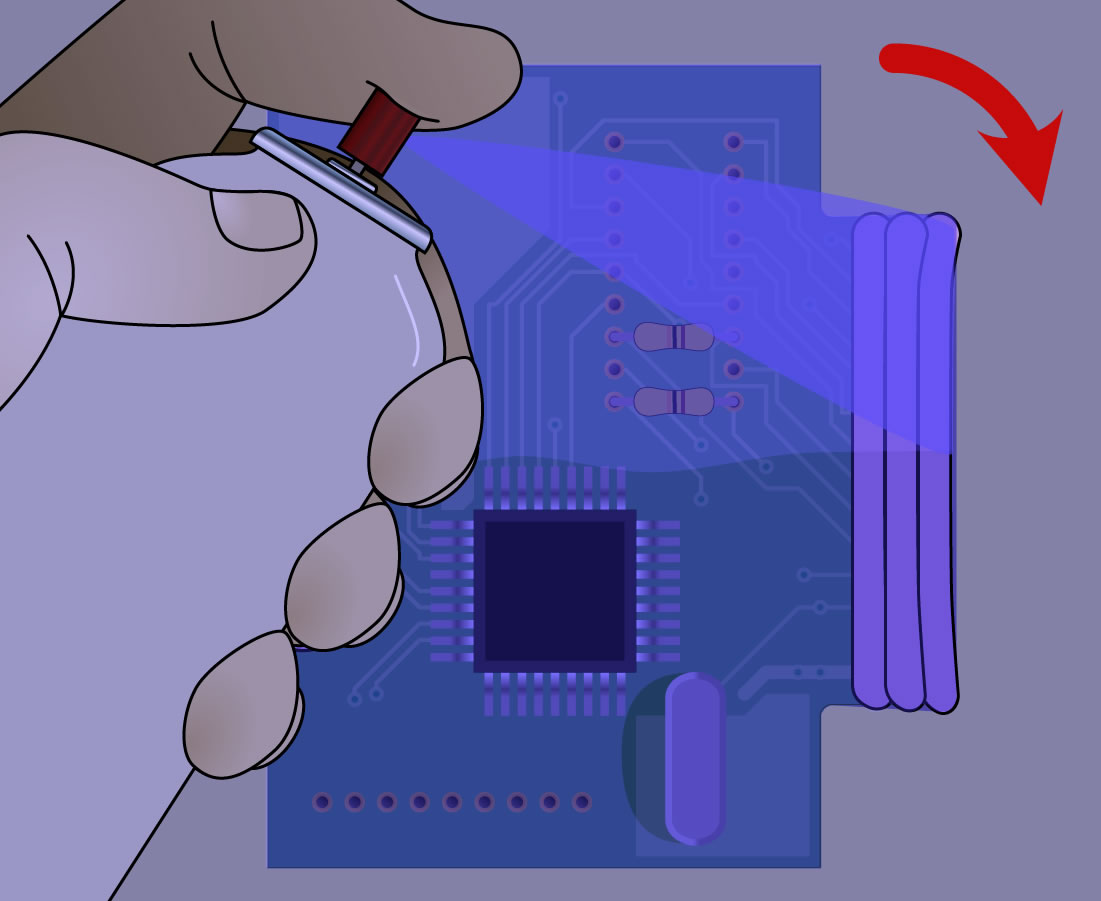

3단계: 첫번째 코팅을 분무하세요.

|

(UV “블랙” 라이트 아래에서 보여지는 코팅 분무 과정) |

PCBA를 평평한 표면 위에 위치시키세요. 에어로졸 캔을 기판의 표면에서8-10” (20.3-25.4cm) 떨어진 채로 사용 하세요. 너무 가까운 거리에서 분사하면 기포가 생길 수 있으며 코팅이 고르지 못 할 수 있습니다. 왼쪽부터 분사를 시작해서 부드럽고 고르게 오른쪽으로 이동하세요. 표면 전체에 걸쳐 코팅이 고르게 되도록 분무과정의 시작부터 끝까지 잘 조절하세요. 지나가는 움직임의 속도가 분무되는 코팅의 양을 조절합니다. 한번의 움직임으로 코팅을 아주 두껍게 하는 것보다 코팅을 얇게 분사하는 것이 더 놓습니다. 최종 어셈블리의 신뢰성과 반복적인 절차를 위해 일관성이 중요합니다. |

4단계: 전체 영역의 도포를 위해 여러번 분사하세요.

|

|

넓은 기판의 경우 기판의 전체 부분을 빠짐없이 씌우기 위해서 여러번의 분사가 필요할 수 있습니다. 각각의 분사 움직임에서 도포되는 가장자리를 기억하시고 이전의 분사와 그 이후의 분사가 살짝 겹치도록 하세요. |

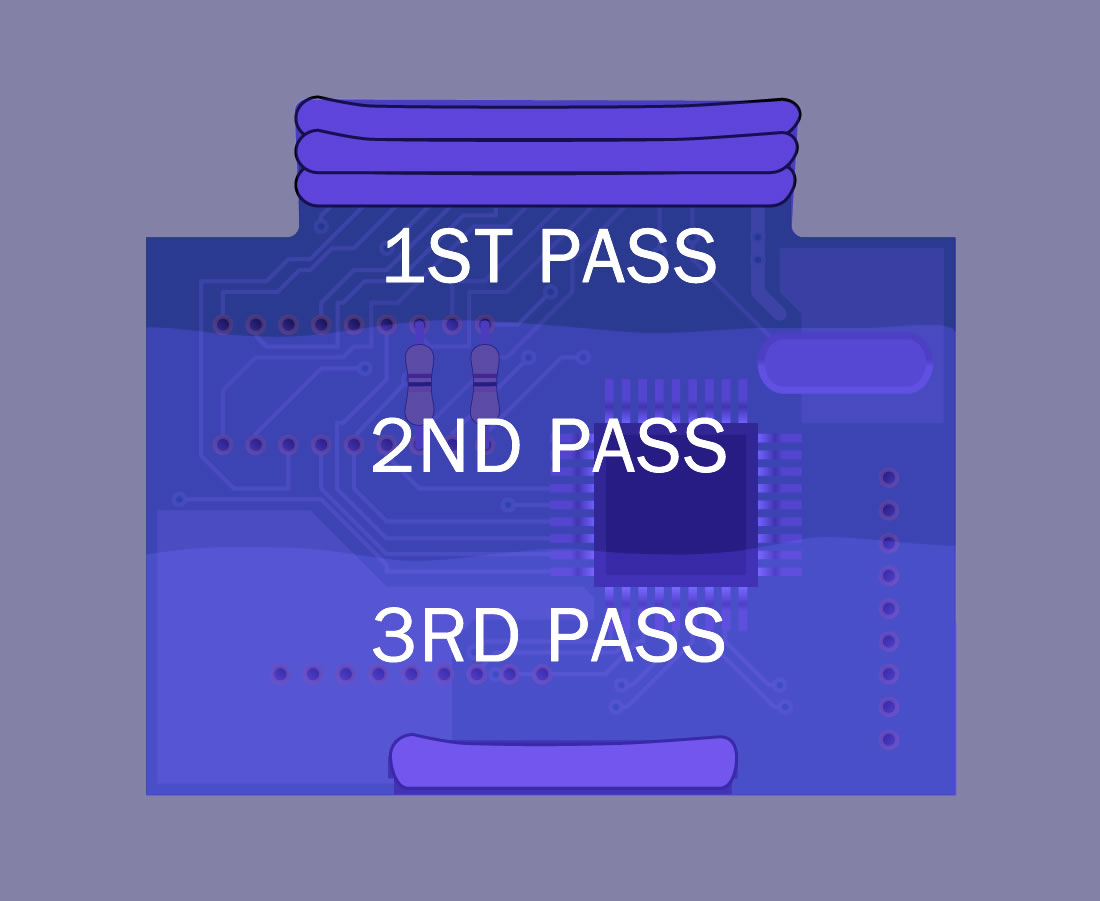

5단계: 기판을 회전시키시고 2번째 코팅을 분사하세요, 그리고 추가로 회전시켜서 3번째 코팅을 분사하세요.

|

|

PCBA를 90° 회전시켜서 3단계를 반복하세요. 기판을 한 번 더 회전시켜서 3단계를 반복하세요. 이를 통해 총 세번의 코팅, 웨트 온 웨트 과정으로 섀도잉이 발생하는 확률을 줄입니다. 부품의 높이때문에 코팅 분사에 막힘이 생기면 섀도우가 생성됩니다. |

6단계: 자외선 아래에서 빈 공간이 있는지를 검사하세요

|

|

UV “블랙” 라이트 아래 코팅의 품질을 검사하세요. 컨포멀 코팅은 투명하며 색이 없기 때문에 정상 조명 아래에서는 결함을 식별하기에 어려움이 있습니다. 대부분의 코팅에는 UV 트레이서가 첨가되어 있기 때문에 파장이 320과 380 nm인 전형적인 UV 램프 아래에서 빛이 납니다. |

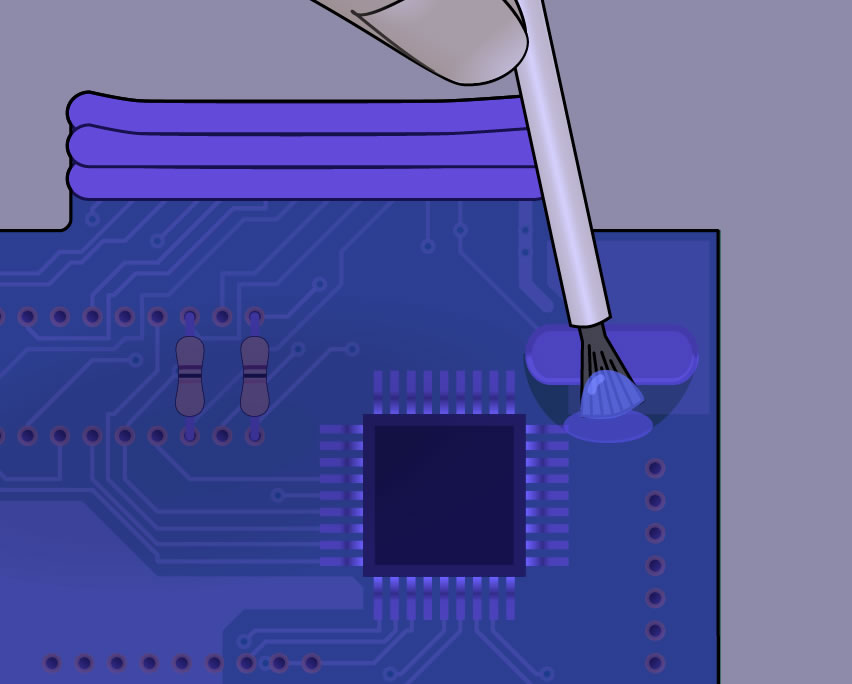

7단계: 빈 공간을 채우기 위한 브러시 코팅

|

|

섀도우가 발생된 부분과, 핀홀 및 디웨트된 부분을 재작업하기 위해서 소형 테크니컬 브러시를 이용하여 코팅을 도포할 수 있습니다. 주의: 디웨팅은 오염이 있다는 증상이기 때문에, 만약 디웨트 현상이 계속 일어난다면, PCBA에서 코팅을 벗겨내고, 세척 및 과정을 다시 시작해야 하실 수 있습니다. 링크를 클릭하셔서 일반적인 코팅 결함과 결함의 원인에 대해서 더 알아보세요. 천연 섬유로 되어 있는 브러시를 사용하세요. 합성 섬유는 컨포멀 코팅에서 일반적으로 사용되는 강한 용제와 반응할 수 있는 가능성이 있습니다. 일반적인 코팅 결함으로 빠진 모가 FOD가 (이물질)로 바뀌는 경우를 피하기 위해 자금을 투자하셔서 고품질의 브러시를 사용하세요. |