Soder-Wick No Clean 솔더윅

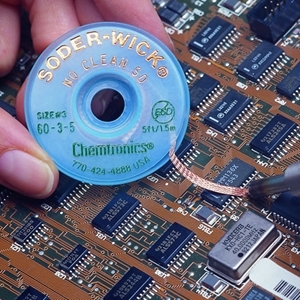

Soder-Wick No Clean 디소더 윅은 유해한 플럭스 잔여물을 남기지 않고 빠르고 안전하게 땜납을 제거합니다. Soder-Wick No Clean 디소더 윅은 순 산소 무함유 구리 브레이드를 이용하는 특허 플럭스 기술을 기반으로 하여 효율적이고 효과적인 브레이드입니다. Soder-Wick No 디소더 윅은 정전기로 인한 손상으로 부터 보호하기 위해 ESD 안전 보빈에서 이용할 수 있습니다.

25' 이상의 각 스풀은 밀봉된 백에 개별적으로 포장되어 있습니다. 5' 및 10' 보빈에는 2가지 포장 옵션이 있습니다.

|

|

| 밀봉된 가방에 25개의 스풀 |

재밀봉 가능한 파우치에 10개의 스풀

|

특징과 장점

- Soder-Wick No Clean은 ESD-안전 정전기 분산 보빈에 포장

- 정전기 관련 손상 위험 최소화

- 특허 비부식성, 할로겐화물 무함유, 유기 no-clean 플럭스

- 경쟁 no-clean 브레이드보다 40% 더 빠르게 땜납을 제거하고 기판을 더 깨끗하게 함

- 표면 절연 저항에 대한 Bellcore TR-NWT-000078 및 ANSI IPC SF-818에 부합

용도

- Soder-Wick No Clean SD는 타입 ROL0 플럭스가 필요한 용도에서 땜납을 안전하게 제거합니다.

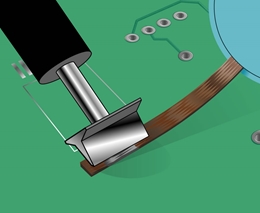

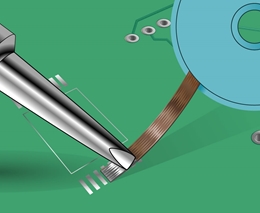

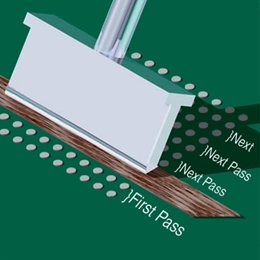

- 전체 BGA 패드가 3에서 4회에서 세척되도록 BGA 패드 및 칩 재작업/수리에 대해 특수 설계된 크기의 BGA 브레이드

사양

- MIL-F-14256 F

- NASA-STD-8739.3 납땜 전기 연결장치

- DOD-STD-883E, 방법 2022

- ANSI/IPC J STD-004, 타입 ROL0

- MIL-STD-883B, Bellcore TR-NWT-000078, ANSI/IPC J SF-818에 부합

- 납땜성에 대한 Singapore Institute of Standards and Industrial Research (SISIR)이 시험한 매개변수와 일치