PCB 떔납 제거를 쉽게 개선하기 위한 12가지 팁

By Grant Price, Product Manager, Chemtronics

실제로는 납땜 작업이 항상 완벽한 조립 결과를 보여주지 않습니다. 최고 품질의 구성품이 떨어져 나갈 때도 있습니다. 이러한 이유로 인쇄 회로 기판(PCB) 제조, 유지보수 또는 수리하는 사람들에게 땜납 제거는 매우 중요합니다.

문제는 회로 기판을 손상시키지 않고 재빨리 여분의 땜납을 제거하는 일입니다. 이러한 이유로 이 포스트에 땜납 제거 모범 관례, 디소더 브레이드(desoldering braid) 사용 방법, 전자 업계에서 오랜 경험을 통해 터득한 최고의 팁을 올릴 예정입니다.

이 팁들은 주로 디소더 브레이드 (디소더 와이어 또는 윅)를 이용하여 구성품을 제거하는 작업과 장점에 관한 것입니다. PCB 수리에 쓰이는 가장 일반적인 공구 중 하나로 휴대용이고 사용하기가 쉬우며, 다른 공구처럼 지속적인 유지보수가 필요하지 않습니다.

1. 납땜 인두 팁을 깨끗이 하고 효과적인 열 전도성을 위해 주석 도금을 합니다.

말이 안되는 소리로 들릴 수 있지만 효율적인 떔납 제거에 중요한데 종종 간과됩니다. 연소된 플럭스와 산화물로 덮인 납땜 인두 팁은 젖지 않고 열을 잘 전도하지 못합니다. 깨끗하고 주석 도금 납땜 팁은 디소더 브레이드를 통해 더 잘 열을 전도하고 위킹 작용이 더 빠릅니다.

- Before starting, 새 와이어 소더를 추가하여 납땜 팁을 주석 도금합니다.

- 납땜 인두 팁이 추가된 소더에 반응하지 않으면 “팁 티너(tip tinner)”라고 부르는 팁 세척제를 사용하여 더러운 팁을 세척합니다. Plato 브랜드 Tip Tinner (part #TT-95)는 할로겐화물이 함유되지 않은 고체 페이스트로서 산화된 팁을 세척하고 빠르고 안전하게 다시 주석 도금할 수 있습니다. 밝은 주석이 팁 끝에 둘러쌀 때까지 화합물에 뜨거운 팁을 굴립니다.

- 와이어 소더를 사용하여 팁에서 잔여 화합물을 제거한 다음에 축축한 셀룰로오스 스폰지 또는 놋쇠 와이어 팁 세척제로 닦습니다.

- 마지막으로, 다시 주석에 소더를 도포하여 산화로부터 보호합니다.

- 납땜 인두를 얼마 동안 사용하든지 또는 납땜을 끝마칠 때마다 새 소더로 납땜 팁에 주석 도금하여 산화를 방지합니다.

2. 기판과 구성품이 고온 상태를 유지하는 시간을 최소화합니다.

장시간 기판 또는 구성품의 높은 열을 가하면 기판과 구성품에 손상을 일으키고 납땜 이음부가 부서지면서 정비 문제를 초래하게 됩니다.

- 적정 온도로 납땜 인두를 설정합니다. 효율성을 높이기 위해 계속 켜두고 싶겠지만 구성품에 손상을 일으킬 수 있습니다. 납 무함유 소더라도 700ºF (371ºC) 이상의 온도는 구성품에 열 응력을 가할 수 있습니다. 하루 종일 온도를 올려야 한다면 팁 #1을 다시 참조하시기 바랍니다.

- 한 어셈블리에서 여러 구성품을 교체하거나 구성품이 특히 열에 민감한 경우 PCB 예열기(preheater)를 사용할 수 있습니다. 예열기를 사용하면 기판 온도를 올리고 작업을 하는 동안 이 온도를 유지할 수 있습니다. 예열 온도가 땜납 용해점보다 훨씬 아래이더라도 주위 온도에서 빠르게 올라가지 않기 때문에 구성품에 가해지는 열 충격이 최소화됩니다.

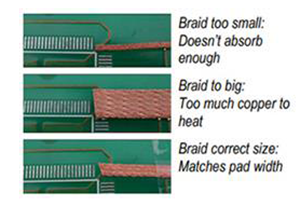

3. 소더 윅 폭을 땜납 이음부 또는 접점 패드에 맞춥니다.

디소더 윅은 여러 폭으로 나오기 때문에 땜납 제거에 맞추어 브레이드를 사용할 수 있습니다. 너무 얇은 윅은 땜납을 충분히 제거할 수 없으며 반복해서 땜납을 다듬고 다시 녹여야 합니다. 너무 넓은 윅은 가열하는데 시간이 더 오래 걸리고 회로 기판의 다른 구성품에 방해가 될 수 있습니다.

접점 영역의 크기와 가깝게 일치하는 소더 윅 폭을 선택합니다. 적절한 열 전도가 이루어지고 원하지 않는 부위에서 땜납을 제거하지 않게 됩니다. 디소더 와이어 폭은 산업 표준인 번호 1에서 6 또는 컬러 코드가 지정됩니다.

- #1/화이트 브레이드는 최소형으로 (1mm 미만의 폭) 주로 SMD 및 마이크로회로에 쓰입니다.

- Most will find #2/yellow, #3/green, and #4/블루 색이 디소더 와이어에 가장 일반적인 색입니다.

- #5/브라운 색은 많이 얼룩진 땜납을 제거하는데 이상적이며 #6/레드 색은 BGA 패드 또는 단자의 땜납 제거에 가장 적합합니다.

- 모든 경우를 대비하여 작업 영역에서 3가지 또는 4가지 폭을 유지합니다.

- 접촉 영역에 더 잘 맞는 각도로 윅을 접거나 다듬을 수 있습니다.

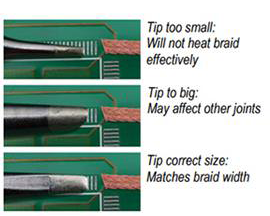

4. 정확성을 위해 납땜 인두 팁을 브레이드 폭에 맞춥니다.

브레이드 폭과 접촉 영역의 폭과 대략적으로 일치하는 납땜 인두를 사용합니다. 너무 작은 팁은 지속 시간(dwell time)이 필요합니다. 너무 큰 팁은 빽뺵한 어셈블리 내 다른 구성품에 노출될 위험이 있습니다. 팁을 일치시키면 불필요한 땜납을 더 빠르게 녹이고 열을 가하는 시간을 최소화할 수 있습니다. BGA 패드와 같은 큰 면적에서 땜납을 제거할 때 날 또는 나이프 끝을 사용합니다.

5. 주의: 팁을 When Drag Desoldering, Move Tip Over Braid, Not the Braid Across the Pads

BGA 패드에서 땜납을 제거하는 경우와 같이 구리 브레이드를 패드 위에서 끌면 OSP 코팅과 압력이 충분히 가해지면 패드도 긁힐 수 있습니다. 브레이드 위에서 땜납 팁을 끕니다.

6. 사용할 때마다 디소더 윅을 잘라냅니다.

해당 부위에서 땜납을 제거하고 브레이드 스풀을 계속 움직이고 싶겠지만 브레이드 끝으로 작업하여 열을 분리하는 것이 가장 좋습니다. 디소더 윅이 납땜 온도까지 올라가면 플럭스가 완전히 활성화되어 더 많은 땜납이 흡수되지 않게 됩니다. 사용한 브레이드는 열 싱크로 작용하면서 작업 시간을 늦추게 됩니다.

7. Avoid the #1 초보자 실수: 인두와 브레이드를 동시에 들어 올립니다.

이것은 경험이 없는 작업자가 가장 일반적으로 저질르는 실수입니다. 땜납을 제거한 후 인두와 브레이드를 동시에 들어 올려야 합니다. 그렇지 않으면 접점에 브레이드를 납땜하게 되고 패드가 들릴 위험이 생깁니다.

8. 세척 작업에 맞는 플럭스 타입을 선택합니다.

세척 과정과 기타 요건에 따라 다양한 플럭스 타입의 디소더 브레이드를 이용할 수 있습니다.

- Rosin – Rosin fluxed 브레이드는 가장 빠르게 위킹 작용을 하지만 잔여물이 남아서 세척을 해야 합니다.

- No-Clean – No-clean fluxed 브레이드는 세척이 불가능할 때 이상적입니다. 땜납 제거 후 투명한 비이온 잔여물이 남습니다. 현장 작업의 경우 철저한 세척이 더 어려운데 이 타입의 브레이드가 사용됩니다.

- Unfluxed – 플럭스가 지정되고 변경할 수 없는 생산 또는 수리 환경 또는 수성 플럭스가 필요한 경우 이 타입의 브레이드에 자체적으로 플럭스를 추가할 수 있습니다. 플럭스를 추가하지 않으면 Unfluxed 윅으로 땜납이 제거되지 않습니다. 여러 타입의 플럭스가 펜 패키지로 나오며 플럭싱 브레이드에 가장 적합합니다.

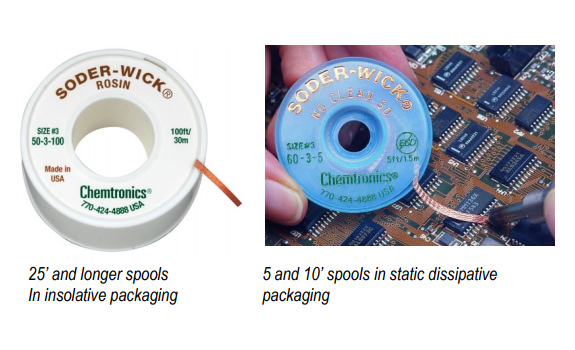

9. 정전기에 민감한 장치를 위한 정전기 소산 패키지를 선택합니다.

정전기에 민감한 어셈블리 주변에서 작업할 때 디소더 브레이드 스풀이 정전기 소산형 (또는 ESD-safe)이어야 합니다. 작업자가 We have seen cases where an operator had a 고가의 ESD-safe 워크스테이션, 매트, 접지 스트랩과 절연 보빈(insulative bobbin)을 갖고 있는 경우들을 보아왔습니다. 대부분의 소산 윅 패키지는 블루 색으로 표시할 수 있습니다. 스풀이 블랙이더라도 S20.20 적합성으로 간주하지 않아야 합니다.

10. 빽뺵한 영역에 땜납을 추가하면 제거하기가 더 쉬워집니다.

잔 금에 땜납이 소량 있으면 제거하기가 어려울 수 있지만 더 큰 균일 납땜 이음부 윅이 딱 맞습니다. 이상하게 들릴 수 있지만 불필요한 땜납을 위킹하기 전에 이음부에 더 많이 땜납을 추가하는데 도움이 됩니다.

11. 고품질의 플럭스 제거제를 사용하여 기판의 부식을 방지합니다.

플럭스 잔여물은 PCB 어셈블리에 수상돌기 성장과 부식을 일으킬 수 있으므로 모범 관례를 적용하고 기판을 세척하고 있는지 확인합니다. 구성품을 교체하고 여분의 땜납을 제거한 후 다음의 작업을 완료합니다:

- 고품질의 플럭스 제거제로 해당 부위를 완전히 세척합니다.

- 기판을 기울여 세척제와 잔여물이 흘러 나가게 합니다.

- 필요하다면 말 털 브러시 또는 보푸라기가 없는 와이프를 사용하여 PCB를 살살 문지른 다음에

- 린스로 씻어냅니다.

- 와이프를 사용한다면 PCB에 손가락 섬유/트레이스를 남기지 않아야 합니다. 나중에 문제를 일으킬 수 있습니다.

이것은 no-clean 브레이드를 사용할 때 선택할 수 있는 단계이지만 밀집되거나 고압 기판에 좋습니다. 플럭스 타입에 관계없이 컨포멀 코팅을 사용하여 수리할 계획이라면 반드시 필요합니다.

12. 최상의 결과를 내기 위해 권장하는 땜납 제거 과정을 따릅니다.

마지막으로, 디소더 윅을 사용하는 방법에 대해 설명하겠습니다.

- 땜납 표면에 브레이드가 닿는 것을 최소화하도록 가능한 가장 큰 부위인 불필요한 땜납 위에 브레이드를 놓습니다.

- 그 다음에 인두 팁을 45도로 윅 위에 올려 놓고 열이 패드로 전달되게 합니다. 용해된 땜납이 브레이드로 흡수됩니다.

- 한 번에 모든 땜납을 제거할 수 있는 만큼 소더 팁과 브레이드를 움직입니다. 긁힐 수 있으므로 패드 위에서 브레이드를 끌지 않도록 주의합니다.

- 브레이드에 땜납이 차면 사용한 부분을 자르고 새 브레이드로 옮겨서 더 많은 땜납을 흡수하게 만듭니다. 인두와 브레이드를 동시에 제거하여 기판에 와이어가 납땜되지 않게 합니다.

이 팁에서 효율적인 땜납 제거에 대한 산업 검증 모범 관례를 적용하고 있는 것입니다. 생각하고 있는 목록이나 빠진 중요한 팁이 있다면 아래에 질문과 의견을 남겨주시기 바랍니다. 용도에 가장 적합한 디소더 브레이드를 선택하는데 도움이 필요하면 문의하시기 바랍니다.