주석 수염 완화 전략: 세척 또는 코팅?

전자기기의 제조공정에서 납(Pb)의 사용을 금지하는 유해물질제한지침의 유럽 연합 제정법 이후에, 전자기기 제조업체들은 납이 없는 제품들로 이행해 왔습니다. 솔더의 제료는 특히 납에서 다른 금속과 함급들로 완전한 변경을 거쳤습니다.

납을 대체할 수 있는 가능한 모든 대체물질 중에서, 솔더 합금에 대하여 주석이 우세한 선택사항으로 고려됩니다[1]. 그렇지만, 순수 주석을 사용하는 것은 주석의 수염 형태로 전자기술에서 심각한 안전성 문제를 야기합니다. 주석의 수염은 소형화된 현대의 PCB에서 부품들의 터미널간의 간격을 연결할 수 있는 다리가 될 수 있습니다. 주석 수염의 전도 성질은 누전 위험의 원인이 되고 심각한 경우에는 합선의 원인이 됩니다. 이 두가지 조건들은 전자조립제품에서 일시적인 또는 영구적인 고장을 야기할 수 있습니다.

이 글은 PCB에서의 주석 수염이 생성되는 원인과 높은 안전성의 전자기기의 성능에 대하여 부작용들을 탐구합니다. 주석 수염의 성장의 완화 이유와 완화 방식은 다음에서 다루어집니다. 마지막으로, 해당 글은 공학자들이 PCB에서 주석 수염의 성장을 완화할 수 있도록 도와주는 Chemtronics의 몇몇 제품들에 주목합니다.

주석 수염 및 PCB에 끼치는 주석 수염의 영향

주석 수염은 근본적으로 납이 없고 주석으로 코팅된 표면 (1번 그림)에서 성장하는 높은 전도율을 가지는 머리카락 형상 (최대 수천 미크론 크기)의 구조물입니다. 주석 수염은 일반적으로 밀집되어 있는 PCBA에서 합선의 원인이 될 수 있을만큼 충분한 길이를 가지고 있으며 지속적인 아크용접을 야기할 수 있습니다. 이러한 현상은 군사 및 항공우주처럼 높은 안전성이 적용되는 분야들에서 아주 중요한 안전 시스템에 심각한 위협이 될 수 있습니다.

주석 수염의 형성은 전자장치와 연관된 주요 고장 유형중 하나이며 최근 몇년동안 [1][2] [3] [4]에 걸쳐 집중적인 연구가 이루어지고 있는 분야입니다. 주석 수염들은 다음 요인들중[2] 에 한 가지 또는 전체가 존재할 때에 주석의 표면에서 성장이 잘 됩니다:

- 기계적 응력

- 고온

- 고습

그림 1: 주석 수염 [2]

솔더에서 납의 존재는 주석 수염의 성장을 최소화합니다. 하지만 납은 위험물질로 선언되었으며 전자장치에서의 사용이 금지되었습니다. 이제는 낮은 제조 비용때문에 솔더에 있어서 주석이 우세한 선택지가 되었습니다. 주석 수염은 주석과 주석으로 도금된 부품 리드선을 포함하는 솔더 접합부에서 때로 많이 발생합니다. 솔더 접합부들은 다른 응력에 따르며 수염 성장이 잘 되는 조건들을 제공합니다. 여기에서 한가지 기억해야 할 것은 주석 수염은 덴드라이트와는 아주 많이 다르다는 것입니다. 주석 수염은 바깥쪽(z-축)으로 성장하는 반면에 덴드라이트는 표면(x-y 면)을 따라서 성장합니다. 게다가, 덴드라이트는 전자기장의 존재로 인해 성장하는 반면 주석 수염은 그렇지 않습니다 [3].

주석 수염의 성장을 어떻게 멈추게 할 수 있나요?

주석 수염의 성장은 주로 제조 공정과 연결되어 있습니다.

주석 수염의 성장을 멈추기 위해서 첫번째 옵션은 전자제품 제조 공정에서 순수한 주철을 완전히 제거하는 것입니다. 하지만 판매사들의 지나친 주철 이용으로 인하여 순수한 주철을 완전히 제거하는 것은 거의 불가능에 가깝습니다.

두번째로, 벤트 리드가 없는 부품의 사용은 주석 수염의 성장을 덜 촉진시킵니다 예: TDFN, TQFN, 및 QFN 패키지.

주석 성장을 멈추게 할 수 있는 또다른 가능성은 응력의 발생과 완화를 제거하는 것입니다. 니켈이 주석수염의 장벽이기때문에 니켈 확산 장벽을 이용하여 구리가 주석으로 확산하는 것을 막음으로써 응력 발생이 멈춰질 수 있습니다. 그렇지만 응력 완화를 제거할 수 있는 방법은 존재하지 않습니다 [5].

현재까지는 주석 성장을 완전히 방지하기 위하여 받아들여진 방법은 존재하지 않습니다. 하지만, 이를 완화할 수 있는 전략들은 존재합니다.

주석 수염 완화 전략

PCBA 및 부품 세척

PCBA에서 플럭스 잔류물과 Cl-, SO-24, 및 Br-의 이온의 형태로 있는 이온 오염이 솔더 접합부들 [6] [7]의 주석 수염 성장을 초래시킵니다. 한 사례 연구에서, 세척된 PCBA와 오염된 PCBA 및 부품들[8]을 이용하여 주석 수염 성장의 비교분석이 수행되었습니다.

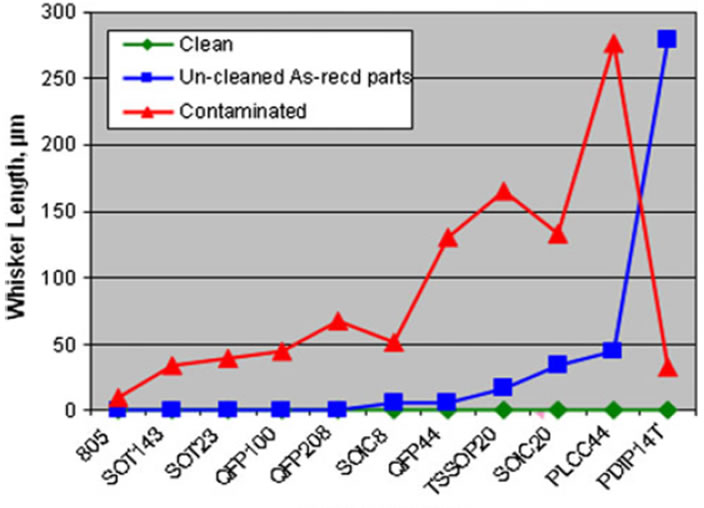

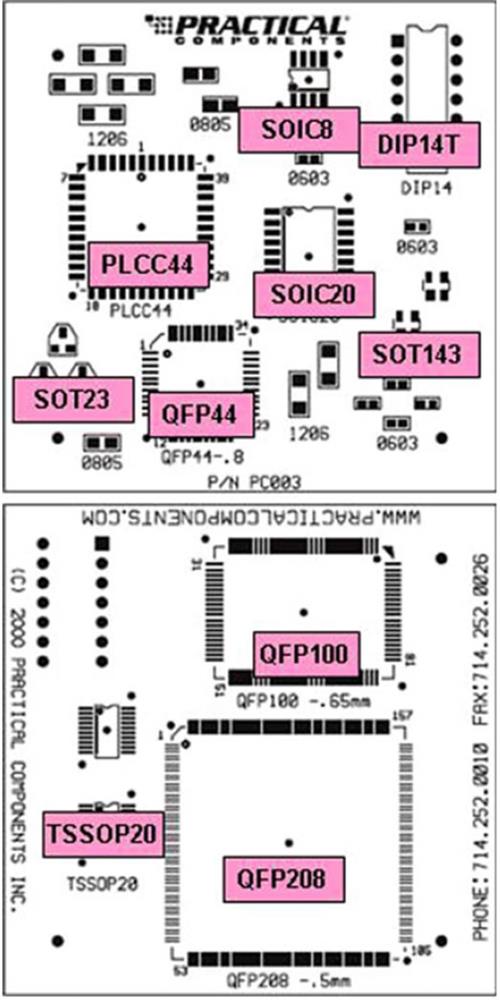

JEDEC JESD22-A121A 기준을 따라서 주석 수염 성장 검사가 진행되었습니다. 그림 4에서 보여지는 것처럼 다른 패키지 사이즈로 된 부품들이 있는 양면으로 된 PCB가 검사 샘플로 이용되었습니다. 해당 부품들은 노클린 어셈블리와 SAC305를 이용하여 납땜되었습니다.

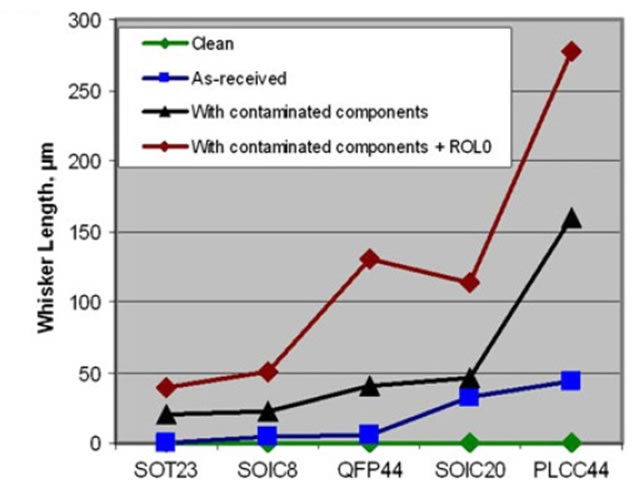

NaCl, Na2SO4, 및 (CH3CH2)2NH2Br용액이 부품들을 오염시키기 위해 이용되었고 ROL0, ROL1, and ORH1 플럭스들이 PCBA를 오염시키는데에 이용되었습니다.

검사 조건을 제공하기 위해서, 85oC의 온도와 상대습도 (RH) 85%가 챔버에서 유지되었습니다. 주석 수염 관찰을 위해 주사전자현미경 (SEM)을 이용하여 발견한 부분은 세척된 부품들을 이용하여 조립된 PCBA들의 경우 챔버 내에서 500시간의 노출 이후에도 주석 수염의 성장을 보이지 않았지만 반면에 오염된 부품들의 경우 주석 수염 성장이 있었습니다.

오염이 가장 심한 기판들에서 수염의 길이가 가장 길었습니다. 이는 2번 그림에서 묘사됩니다. 게다가, 3번 그림에서 보여지는 것처럼 플럭스 잔류물의 존재와 함께 추가적인 주석 수염 성장이 관찰되었습니다. 또한, 수염이 존재하는 데에서 산화와 부식의 신호가 보였으며 이는 주석의 산화가 주석 수염의 성장을 야기했을 것이라는 것을 나타냅니다. 오염된 기판들 (부품/어셈블리 또는 두가지 모두)은 주석 수염의 성장에 취약하다는 것과 세척 (조립 이전과 이후)을 통해서 높은 습도 아래에서도 원하지 않는 이러한 수염들의 위험을 상당히 완화시킬 수 있따는 것이 명백합니다.

그림 2: 수염 길이 vs 어셈블리 청결 상태 [8]

그림 3: 오염된 기판 + 오염된 부품들에서 나타나는 가장 두드러지는 주석 수염 성장 [8]

Figure 4: Test PCB used in [8]

컨포멀 코팅

주석 수염의 영향을 완화할 수 있는 또다른 효과적인 전략은 PCBA에 컨포멀 코팅을 이용하는 것입니다. 이를 뒷받침할 수 있는 주요한 이유들이 세가지 있습니다 [4].

- 컨포멀 코팅은 주석 수염이 표면을 침투하는 것을 방지합니다

- 컨포멀 코팅은 도체의 단락을 방지합니다

- 컨포멀 코팅은 전도성이 있는 잔해에 대하여 절연 매체로 작용합니다

주석수염 성장완화에 있어서 컨포멀 코팅의 효과는 다양한 영구와 사례연구를 통해 증명되었습니다. 한 연구에서는 다양한 종류의 컨포멀 코팅과 두께의 조건 아래에서 밝은 황산 주석 황동이 들어있는 황동으로 구성된 쿠폰을 검사했습니다[1]. 해당 쿠폰들은 챔버 내에서50oC 와50% RH의 조건으로 419일 동안 유지되었습니다. 일부분은 코팅되었으며 반면에 다른 부분들은 결정적인 시험 결과를 얻기 위하여 코팅되지 않은 채로 유지되었습니다. 테스트 챔버 내에서 119일 이후에 코팅된 쿠폰들의 경우 파릴렌과 실리콘 코팅을 제외하고는 주석 수염의 성장이 보였습니다. 실리콘에서의 주석 수염 성장은 무시할 만한 수준이었습니다. 검사 진행 336일 이후에, 상대적으로 얇은 부분의 실리콘 코팅이 수염에 의해 침투되었습니다.

하지만, 코팅된 부분은 코팅되지 않은 쿠폰들과 비교했을 때에 수염의 성장에 대한 저항력이 더 있었습니다. 실리콘 코팅은 충분한 두께로 코팅되었을 때에 성능이 우수했습니다. 이로써 얇은(0.6-1.5 mils) 코팅은 주석 수염을 완화하기에 있어서 성능이 좋지 않았지만 반면 두꺼운 코팅 (3.9-6 mils)에서는 효과적인 것으로 결론이 내려졌습니다.

또다른 연구에서는, 주석 수염의 성장에 대하여 밝은 주석으로 코팅된 두가지 종류의 테스트 쿠폰들 (기자재 C110합금 및 합금 42)이 분석되었습니다. 세척 이후, 해당 쿠폰들의 몇몇 부분들은 코팅되었고 다른 부분들은 코팅되지 않은 채로 유지되었습니다. 몇몇의 테스트 쿠폰에 두 곳 (장력 및 압축) 에서 45o의 구부림이 적용되었습니다. 해당 테스트 챔버는 50oC와 50% RH로 유지되었고 쿠폰들은 챔버 내에서 9년동안 유지되었습니다 [9].

응력 (장력 및 압축) 및 코팅이 적용되지 않은 부분들에서의 주석 수염의 밀도는 표 1에 요약되었습니다. 응력이 적용되지 않은 코팅된 쿠폰들은 그 어떠한 주석 수염도 발생되지 않았다는 것을 언급하는 것은 중요합니다. 코팅이 적용되고 C110 비금속으로 된 구부려진 쿠폰들에서, 아크릴 코팅의 경우 2 mils두께까지는 주석 수염의 텐팅이 관찰되었습니다. 3 mils로 적용된 아크릴 코팅의 경우 C110과 합급 42 비금속 샘플 그 어느곳에서도 텐팅 또는 침투를 보이지 않았습니다 (압축 및 장력 모두에서).

해당 수염들이 아주 얇으며 두꺼운 컨포멀 코팅을 침투할 수 없기 때문에 이 결과는 직관적입니다. 사실, 이 수염들은 코팅 내에서 가두어져 있으며 쉽게 구부려 집니다 (오일러 좌굴이론). 그러므로, 이러한 수염들은 해가 되지 않습니다. 얇은 코팅의 또다른 기술적인 양상은 이들은 두꺼운 코팅에 비교했을 때 규모가 더 큰 압축 응력을 발생시키며 이로써 수염의 돌출에 더 취약합니다.

| 염 밀도 (#/mm2) | ||||||||||

| 2004 | 2005 | 2006 | 2007 | 2008 | 2009 | 2010 | 2011 | 2012 | 2013 | |

| 구리 C110 | 0 | 2 | 5 | 13 | 19 | 26 | 31 | 34 | 36 | 39 |

| 합금 42 | 0 | 4 | 11 | 21 | 22 | 47 | 53 | 57 | 60 | 62 |

| 구리 C110 (압축) | 0 | 3 | 9 | 20 | 29 | 53 | 72 | 101 | 121 | 128 |

| 합금 42 (압축) | 4 | 38 | 71 | 131 | 212 | 291 | 320 | 336 | 352 | 367 |

| 구리 C110 (장력) | 0 | 2 | 7 | 16 | 22 | 31 | 40 | 48 | 57 | 59 |

| 합금 42 (장력) | 3 | 18 | 41 | 74 | 94 | 130 | 161 | 182 | 201 | 216 |

표 1: 구부려지고 코팅되지 않은 쿠폰들에서의 주석 밀도 [9]

Chemtronics의 PCBA 탈지제 라인

PCBA의 청결은 주석 수염에 대하여 방어할 수 있는 최전선입니다. Chemtronics는 1958년부터 지속적으로 혁신적인 산업 기술 리더가 되고 있으며 전자공학 조립에 대하여 가장 우수한 수준의 성능을 발휘하는 세척 상품들을 제공합니다. Electro-Wash Tri-V Degreaser는 n-프로필 브로마이드에 대하여 최상의 대체품이며 전자기기 부품들 및 어셈블리로부터 때, 먼지, 플럭스 및 그리스를 효과적으로 제거합니다. 이는 불연성이며 빠르게 증발하고 잔류물이 남지 않습니다. 또한 동력이 공급된 장비에 사용될 수 있으며 PCBA의 레벨 3 세척에 대하여 Chemtronics에 의해 제공되는 가장 강력한 클리너입니다.

Chemtronics 의 컨포멀 코팅 라인

컨포멀 코팅은 주석 수염에 대하여 두번째 라인의 방어역할을 하며 미션에 필수적이고 높은 성능의 전자기기 어셈블리들을 손상과 고장으로부터 방지합니다.

Chemtronics 는 전자기기 제조사들을 위하여 납이 없는 제품들을 개발함에 있어서 선도역할을 했습니다. Chemtronics의 컨포멀 코팅 라인은 아크릴 및 실리콘 컨포멀 코팅을 포함합니다. 적용과 제거가 쉬운 관계로 아크릴 컨포멀 코팅은 전자기기 제조사들 사이에서 가장 인기가 많습니다. Chemtronics의Konform SR Acrylic Conformal Coating은 습도에 대하여 단단하고 강한 보호 장벽을 제공하며 적절한 두께로 적용되었을 때에는 주석 수염 완화에도 도움을 줄 수 있습니다. 해당 제품은 RoHS를 따르며 높은 온도와 습도가 따르는 환경에 적합하게 이용될 수 있습니다.

참조

|

[1] |

T. A. Woodrow, "Evaluation of Conformal Coatings as a Tin Whisker Mitigation Strategy," in IPC/JEDEC 8th International Conference on Lead-Free Electronic Components and Assemblies, San Jose, 2005. |

|

[2] |

D. H. L. /. N. G. Jay Brusse / Perot Systems, "Metal Whiskers A Discussion of Risks and Mitigation," NASA, 2008. |

|

[3] |

J.-o. S. A. T.-C. W. N. T. C.-H. T. King-Ning Tu, "Mechanism and Prevention of Spontaneous Tin Whisker Growth," Material Transactions, vol. 46, no. 11, 2005. |

|

[4] |

T. Tsukui, "International Symposium on Whisker," 2008. |

|

[5] |

IFA, "Tin whiskers on printed circuit boards," IFA, 2014. |

|

[6] |

NASA, 17 1 2019. [Online]. Available: https://nepp.nasa.gov/whisker/background/index.htm. [Accessed 24 8 2022]. |

|

[7] |

D. Hillman, "Cleaning & Conformal Coating," in IPC/SMTA, 2010. |

|

[8] |

S. M. Z. B. E. K. M. R. &. J. K. Polina Snugovsky, "Whisker Formation Induced by Component and Assembly Ionic Contamination," Journal of Electronic Materials, vol. 41, p. 204–223, 2012. |

|

[9] |

L. W. a. W. Fox, "Tin Whisker Risk Management by Conformal Coating," in IPC APEX EXPO Conference Proceedings, 2014. |

NASA 고더드스페이스플라이트센터의Andre Pelham (인턴)의사진